Новости

23 Апреля 2024

19 Апреля 2024

10 Апреля 2024

НОВОСТИ КОМПАНИИ. Lean для творческих людей. Хейдзунка. Пять S

28 Апреля 2010

Когда в нашей компании решили выбрать путь Бережливого производства, как обычно случается с новым веянием, оно было принято неоднозначно. Далеко не каждый в тот момент, а точнее мало кто из сотрудников, не причастных к Lean науке, понимал смысл происходящего. В идеале же тогда планировалось, а на сегодняшний день поставлено в первоочередные задачи, не только понимание Lean-процессов, но и принятие Lean-философии всей компании в целом. И вполне естественно, что основной ударной силой руководства компании стали руководители подразделений, которые должны были сами прочувствовать важность внедряемых процессов и развернуть мышление своих подчиненных в сторону бережливого производства.

Lean (в переводе с англ. - постный, без жира, стройный), фокусирующееся на создании ценности для клиентов, ставило перед ними множество вопросов. Примеры, приводящиеся в литературе, напрямую относились к процессам на производстве и складах, и было трудно понять, каким же образом, в частности, мне, руководителю рекламного отдела компании, применить отработанные схемы на процессах, связанных с творчеством. Казалось бы, как можно вложить в рамки таблиц и графиков работу мысли, ощущения и креативные изыскания моих творческих коллег, которые часто зависят от капризов Ее Величества Музы?

А между тем, когда пришло понимание, что инструменты бережливого производства – не бесхозный инвентарь, а очень ценное оборудование, мы пришли к более разумному использованию рабочего времени, наладилось взаимодействие с другими подразделениями, качество выполняемых работ поднялось на порядки. Убрав все лишнее из поля зрения, мы высвободили время, собственно, на саму работу, а не на подготовку к ней.

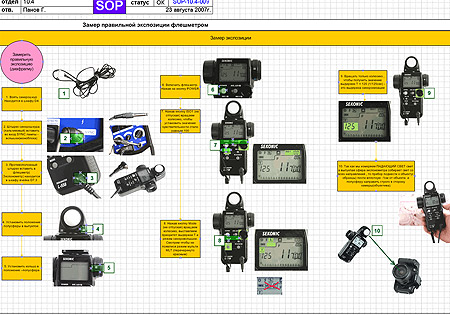

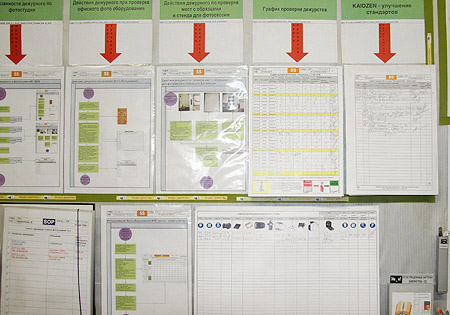

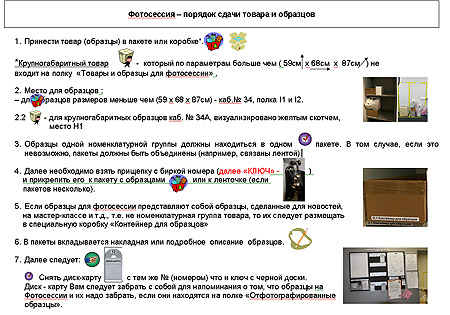

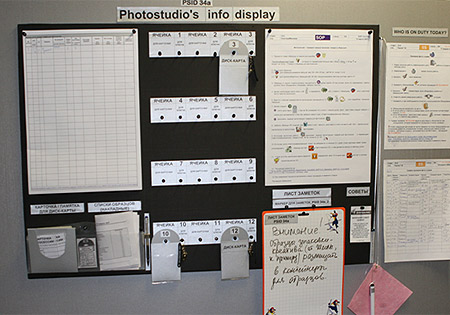

К примеру, раньше, до использования одного из инструментов Бережливого производства 5S (Five Ss) - системы организации рабочего места, основанное на визуальном контроле, нашим фотографам приходилось сортировать предметы, доставленные на фотосессии, не только по виду и артикулам, но и по специфике съёмки (художественная или техническая). При этом терялась масса времени, и коллегам из других подразделений приходилось ждать результатов, продажи откладывались, рекламные материалы выходили не вовремя и т.п. В настоящее время, когда мы имеем четко организованный процесс фотосессий, где оборудование подписано и находится в строгом соответствии с отведенным ему местом, каждому доставленному на фотосессию предмету также отведено строго определенное место (для поступивших на фотосессию образцов и уже отфотографированных), созданы графики приема и обратного поступления готового товара, определены ответственные и дежурные, написаны SOPы (стандартные операционные процедуры), мы точно вовремя исполняем задания и заявки, и, следовательно, создаем ценность для клиента без лишних «жиров» в виде дополнительных телодвижений сотрудников и увеличенного рабочего времени, за которые нашему клиенту совсем не хочется платить.

Важным инструментом Бережливого производства стала для нашего отдела Хейдзунка. 4 принцип Тойоты гласит: «Распределяй объем работ равномерно: работай как черепаха, а не как заяц.

Устранение потерь — лишь одно из трех условий успеха бережливого производства. Устранение перегрузки людей и оборудования и сглаживание неравномерности графика производства не менее важны. Работай над равномерным распределением нагрузки во всех процессах... Такова альтернатива чередованию авралов и простоев…

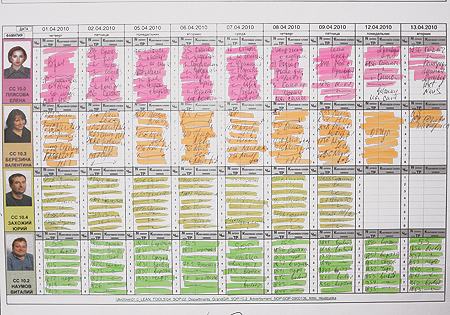

Как и все отделы, мы имеем четко выстроенный бюджет, и соответственно, планы на год вперед. Однако в процессе работ возникает множество новых идей и внеплановых проектов (конечно же, подтвержденных бюджетом), которые требуют перераспределения времени и сил. И чтобы один долгосрочный проект не перекрыл множество маленьких, не давая им завершиться, мы используем Хейдзунку – табличный вариант распределения нагрузки. К примеру, дизайнеру поступили друг за другом заявки на выполнение сразу же нескольких проектов (сроки указаны для примера): каталог продукции (срок выполнения через 2 недели), каталог коллекций (срок через 1 неделю), одна шапка на сайт «переходного межсезонного периода» (срок – через 2 дня), рекламные раздаточные материалы – открытки (срок - 2 дня), расписание курсов (срок - 3 дня). Если дизайнер примется выполнять эти заявки по очередности их поступления, боюсь, что расписание курсов, до которых дойдет срок только через 4 недели, придется переписывать заново, опять ставить в очередь, и так без конца. Расписания клиентам – не увидеть. Курсы не продадутся. Клиенты не научатся упаковке, декупажу, флористике, миссия компании «создавать традицию в обществе упаковывать подарки и выражать с ее помощью свои чувства», будет не выполнена. То же касается сайта и открыток.

В Хейдзунке каждый день разделен на равные части. У нас – по 1 часу. Дизайнер, зная, что каталог необходимо выполнить к сроку, обозначенному датой через 2 недели, распределяет по два часа на каталог каждый день (плюс-минус час-два на что называется «попёрло»), далее по 2 часа на коллекции) – на неделю, оставляя в первый день 1 час на «шапку» для сайта, 1 час на открытки и 2 пустые строчки на шапку, открытки, срочную работу или то, что мы назвали «попёрло», на выбор. Во второй день 3 часа на каталог и коллекции, 2 часа на открытки, 1 час на расписание, 1 час – на шапку (готова), 1 час – на выбор. И т.д. При этом есть возможность переключаться на разные виды работ, избегая образования накипи в мозгах. В результате, в концу 2-ой недели мы будем иметь выполненные каталоги продукции, коллекций, расписание, открытки, «шапку» для сайта.

Сегодня я остановилась на двух инструментах Lean, буквально перевернувших наше мировоззрение, и поставившее работу на твердые две ноги. Накопилась масса интересных примеров по использованию и других инструментов, а также наблюдений, о которых я расскажу как-нибудь в следующий раз, предоставив пока Lean-трибуну другим моим коллегам. Им тоже есть чем с вами поделиться.

Плясова Елена

Lean (в переводе с англ. - постный, без жира, стройный), фокусирующееся на создании ценности для клиентов, ставило перед ними множество вопросов. Примеры, приводящиеся в литературе, напрямую относились к процессам на производстве и складах, и было трудно понять, каким же образом, в частности, мне, руководителю рекламного отдела компании, применить отработанные схемы на процессах, связанных с творчеством. Казалось бы, как можно вложить в рамки таблиц и графиков работу мысли, ощущения и креативные изыскания моих творческих коллег, которые часто зависят от капризов Ее Величества Музы?

А между тем, когда пришло понимание, что инструменты бережливого производства – не бесхозный инвентарь, а очень ценное оборудование, мы пришли к более разумному использованию рабочего времени, наладилось взаимодействие с другими подразделениями, качество выполняемых работ поднялось на порядки. Убрав все лишнее из поля зрения, мы высвободили время, собственно, на саму работу, а не на подготовку к ней.

К примеру, раньше, до использования одного из инструментов Бережливого производства 5S (Five Ss) - системы организации рабочего места, основанное на визуальном контроле, нашим фотографам приходилось сортировать предметы, доставленные на фотосессии, не только по виду и артикулам, но и по специфике съёмки (художественная или техническая). При этом терялась масса времени, и коллегам из других подразделений приходилось ждать результатов, продажи откладывались, рекламные материалы выходили не вовремя и т.п. В настоящее время, когда мы имеем четко организованный процесс фотосессий, где оборудование подписано и находится в строгом соответствии с отведенным ему местом, каждому доставленному на фотосессию предмету также отведено строго определенное место (для поступивших на фотосессию образцов и уже отфотографированных), созданы графики приема и обратного поступления готового товара, определены ответственные и дежурные, написаны SOPы (стандартные операционные процедуры), мы точно вовремя исполняем задания и заявки, и, следовательно, создаем ценность для клиента без лишних «жиров» в виде дополнительных телодвижений сотрудников и увеличенного рабочего времени, за которые нашему клиенту совсем не хочется платить.

Важным инструментом Бережливого производства стала для нашего отдела Хейдзунка. 4 принцип Тойоты гласит: «Распределяй объем работ равномерно: работай как черепаха, а не как заяц.

Устранение потерь — лишь одно из трех условий успеха бережливого производства. Устранение перегрузки людей и оборудования и сглаживание неравномерности графика производства не менее важны. Работай над равномерным распределением нагрузки во всех процессах... Такова альтернатива чередованию авралов и простоев…

Как и все отделы, мы имеем четко выстроенный бюджет, и соответственно, планы на год вперед. Однако в процессе работ возникает множество новых идей и внеплановых проектов (конечно же, подтвержденных бюджетом), которые требуют перераспределения времени и сил. И чтобы один долгосрочный проект не перекрыл множество маленьких, не давая им завершиться, мы используем Хейдзунку – табличный вариант распределения нагрузки. К примеру, дизайнеру поступили друг за другом заявки на выполнение сразу же нескольких проектов (сроки указаны для примера): каталог продукции (срок выполнения через 2 недели), каталог коллекций (срок через 1 неделю), одна шапка на сайт «переходного межсезонного периода» (срок – через 2 дня), рекламные раздаточные материалы – открытки (срок - 2 дня), расписание курсов (срок - 3 дня). Если дизайнер примется выполнять эти заявки по очередности их поступления, боюсь, что расписание курсов, до которых дойдет срок только через 4 недели, придется переписывать заново, опять ставить в очередь, и так без конца. Расписания клиентам – не увидеть. Курсы не продадутся. Клиенты не научатся упаковке, декупажу, флористике, миссия компании «создавать традицию в обществе упаковывать подарки и выражать с ее помощью свои чувства», будет не выполнена. То же касается сайта и открыток.

В Хейдзунке каждый день разделен на равные части. У нас – по 1 часу. Дизайнер, зная, что каталог необходимо выполнить к сроку, обозначенному датой через 2 недели, распределяет по два часа на каталог каждый день (плюс-минус час-два на что называется «попёрло»), далее по 2 часа на коллекции) – на неделю, оставляя в первый день 1 час на «шапку» для сайта, 1 час на открытки и 2 пустые строчки на шапку, открытки, срочную работу или то, что мы назвали «попёрло», на выбор. Во второй день 3 часа на каталог и коллекции, 2 часа на открытки, 1 час на расписание, 1 час – на шапку (готова), 1 час – на выбор. И т.д. При этом есть возможность переключаться на разные виды работ, избегая образования накипи в мозгах. В результате, в концу 2-ой недели мы будем иметь выполненные каталоги продукции, коллекций, расписание, открытки, «шапку» для сайта.

Сегодня я остановилась на двух инструментах Lean, буквально перевернувших наше мировоззрение, и поставившее работу на твердые две ноги. Накопилась масса интересных примеров по использованию и других инструментов, а также наблюдений, о которых я расскажу как-нибудь в следующий раз, предоставив пока Lean-трибуну другим моим коллегам. Им тоже есть чем с вами поделиться.

Плясова Елена